本周作为全国节能周,节能减排的冲锋号再次吹响。在双碳目标及经济转型的双重压力下,陶瓷生产企业正受到巨大冲击与挑战,面对如此艰难的局面,如何破局?如何达到能耗与产品高品质的平衡?

时代的问卷,等着我们去书写。

陶瓷生产的行业共识:产品厚度不同,吸水率不同,原料体系不同,坯体氧化要求不同,燃气热值不同,这些因素都会影响到能耗。

《高耗能行业重点领域节能降碳改造升级实施指南(2022 年版)》一文中有明确的提出:因烧成工艺的及产品规格的不同,我国不同建筑、卫生陶瓷企业生产能耗水平和碳排放水平差异较大,单位产品综合能耗差距较大。

在2019年煤改气初期,业内普通抛釉砖的能耗一般在1.9-2.5Nm³/平方砖区间,煤耗在3.5kg-4.9kg煤/平方砖。经过短短三年的探索,中鹏公司通过不同产区窑炉定制化,优化三带比例,引入高效能换热器等措施,使能耗可达到天然气1.5-1.6Nm³/平方砖,配方适应快烧的陶企甚至可以做到1.0Nm³/平方砖。

以广东产区为例,追求品质是该产区的普遍要求,且产品以双零吸水率为主。

2020年5月初,中鹏为新润城集团承建的双零吸水率抛釉砖生产线,生产600×1200×10mm规格,创造了天然气能耗1.25Nm³/平方砖的最低记录,同时电耗也比旧窑减少20%;

在西樵蒙娜丽莎,中鹏于2020年10月为其承建的岩板生产线,主烧900*2600*9mm大规格岩板,现气耗水平为1.56Nm³/平方砖。在2019年,广西蒙娜丽莎800×800mm双零吸水率全抛釉生产线,全线天然气综合能耗维持在1.55-1.6Nm³/平方砖,成为当时车间唯一 一条多层快速干燥不用点枪的生产线”。

今年2月,罗曼缔克河源基地,中鹏热能全新“智联节能烧成生产线”宽体窑全线顺利投产,主要生产规格为750*1500mm、800*800mm等规格抛釉砖,设计产量达20000m²/天。

相比之前的旧窑,在同等燃料热值、生产工艺及烧成曲线一致的前提下,煤耗节约了超1kg煤/平方砖,按照计算,仅煤耗一项,一年可节省近1000万能源成本。正是因为有着这么优秀的能耗,电耗水平,在市场几近萎缩,多数陶企困于能耗成本之时,罗曼缔克能够稳如泰山的继续生产。

在“裕辉企业”产业升级中,全厂配备中鹏热能烧成设备,科学的布局,详尽的施工计划,精细的施工,领先的设计,在投产后的能耗、电耗数据中得到了淋漓尽致的体现。与同期旧设备相比较有着跨越式提升,煤耗在原基础上直接降低了1.2公斤煤/平方米砖。

福建厂区,2020年,中鹏热能为福建豪山企业改建的300×600×7.5mm中板生产线,实现天然气能耗低至0.96Nm³/平方砖;

在印度产区,中鹏热能早在12年就已做到过1.23Nm³/平方砖,当然这与当地天然气热值比国内高,砖的厚度多为9.8mm,比国内的抛釉砖要薄,同时,印度有得天独厚的原材料优势,适应低温快烧,这些因素相累积,再配合中鹏热能优秀的热工设备,做出超低的能耗指标就不足为奇。

在一次研讨会上,中鹏的万总就已提出“瓷砖薄型化一定会是未来的发展方向,这不仅能达到优益的节能效果,还能节省资源。国内陶企是否可以借鉴印度产区,通过产品薄板化创新的特点在节能降耗上取得显著效果,并寻找低温快烧的配方体系来达到降耗的目的。”从生产实践和理论分析都可见薄板在节能方面具有相当优势,但考虑到市场接受度,其并不可能快速取代厚板产品。薄板和厚板的需求会长期共存。

作为陶瓷行业节能降碳的践行者,中鹏认为低能耗是陶瓷行业发展的重要目标,但并非衡量陶瓷烧成技术优劣的唯一指标,还应考量瓷砖品质的高低。

蒙娜丽莎集团董事兼董事会秘书张旗康也在相关报道中表达了对陶企理性思索节能降耗的看法,“陶瓷行业比较复杂,不能单纯从能耗的角度去考评企业,火候到了才有高品质的陶瓷产品。提供高品质产品的企业,自动化程度高的企业,肯定比低端的企业能耗高。如果仅仅从能耗去评判的话,不符合国家提倡的行业高质量发展。”

中鹏公司一直致力于助力优秀陶瓷企业追求高品质生产的节能降耗工作,并且始终从理性及科学的角度探索如何达到低能耗与产品高品质的双重目标,从而使客户从节能改造中真正获利,引领整个陶瓷行业向着正确的方向发展。

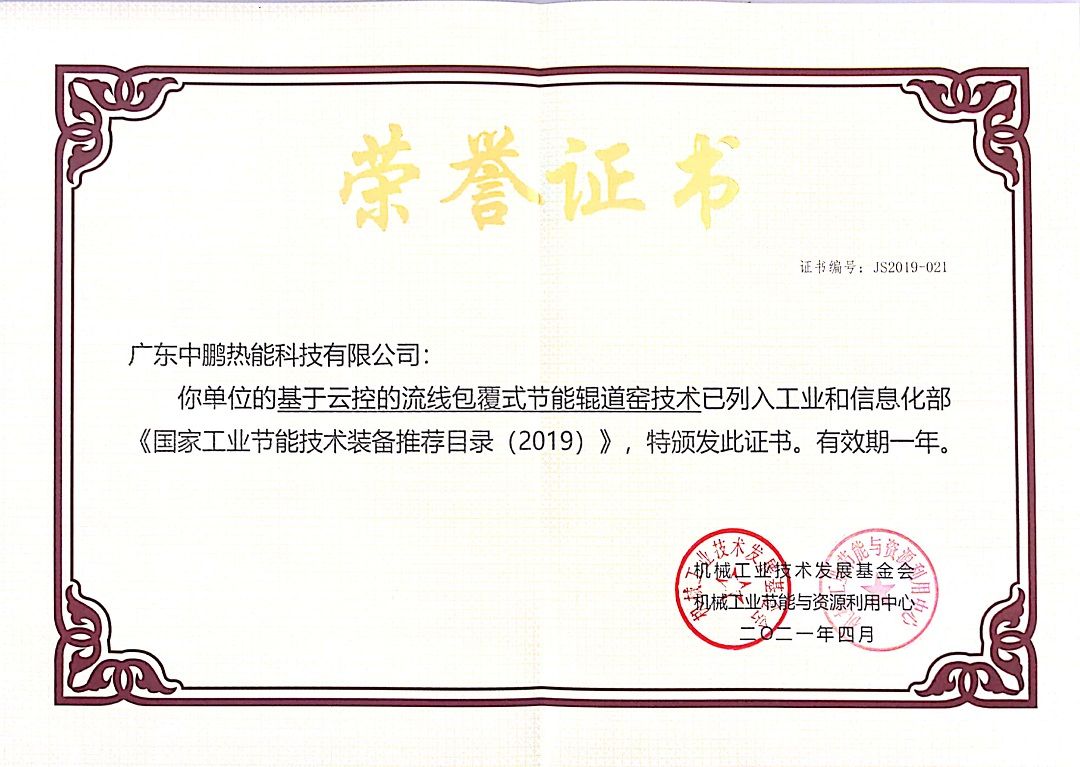

中鹏热能“基于云控的流线包覆式节能辊道窑”早在2019年入选国家工信部节能技术装备推荐目录。在当年的评选中,中鹏热能与陶企的深入合作,通过厂房布局、上下游配套设备的精细配合,结合客户的生产工艺,配合中鹏热能多样的调试手段,首推一整套节能减排解决方案;同时在各大陶瓷主产区的优秀能耗指标,最终获得该项殊荣,这也是当时行业内唯一一家陶瓷窑炉企业首次入选该推荐目录。

助力陶企,不忘初心,中鹏热能永远走在节能、环保创新的路上。在逆境中为陶企赋能,为行业的高质量发展提供新思路,做绿色节能时代的行动先锋。

(责任编辑/汪蓉)