一、概况

按照中国建筑卫生陶瓷协会窑炉暨节能技术装备分会《国内陶瓷砖生产能耗调查总体方案》的安排,我们组织了窑炉能耗调查活动。调查小组于2012年10月起对广东佛山、清远、肇庆产区的14条窑炉进行了热平衡测试,对不同规格的窑炉及对生产不同产品的窑炉能耗进行了测试和数据分析。测定的窑炉的基本情况如下:

(一)抛光砖窑炉。测试了生产微粉抛光砖的窑炉4条:窑长275-385m,窑宽2.8-3.05m,烧成周期37.1-61.9min,燃料均为煤气,平均热耗为:617kCal/kg,窑炉平均热效率为75.36%。所测试的窑炉中,有3条的产量均超过了窑炉原设计产量的15%以上(平均烧成周期为40.6min),而其中另1条则反过来低于原设计产量的15%(烧成周期为61.9min)。所测试窑炉的运行状况反映了生产实际,能耗数据也能够反映出企业生产不同产品的状况。

(二)外墙砖窑炉。测试了生产外墙砖的窑炉5条:3条窑长为120m左右,另2条为200m左右,窑宽1.4-2.6m,烧成周期35.1-51.2min,燃料有天然气也有水煤气,平均热耗:垫板烧成为1187kCal/kg,无垫板烧成为525kCal/kg。窑炉热效率方面,垫板烧平均为56.05%,无垫板烧为86.91%。所测试的窑炉产量与原设计产量接近或低一些。从测试数据可以看出,带垫板烧成的能耗明显比无垫板烧成高出很多;另一方面,使用天然气烧成的窑炉热利用率较高,主要原因是天然气烧成的烟气量少和利用了窑炉余热风助燃。

(三)釉面砖窑炉。测试了生产釉面砖的窑炉3条:2条窑长为200m以上的宽体窑,另1条为165m普通窑,烧成周期32.2-40.4min,燃料为煤气,平均热耗:素烧为500kCal/kg,釉烧为369kCal/kg,窑炉平均热效率为85.70-95.94%。所测试窑炉的产量超过了窑炉原设计产量的15%以上。

(四)仿古砖窑炉。测试了生产仿古砖窑炉1条,窑长为218m,内宽为2m的普通窑,这是当前企业使用较多的窑炉规格。烧成周期31.1min,燃料为水煤气,平均热耗为566kCal/kg,窑炉热效率为83.40%。所测试的窑炉产量接近窑炉原设计产量。此类窑测试数量还不够,仍需增加测试数量,以供对比。

(五)抛釉砖窑炉。测试了生产抛釉砖窑炉1条,窑长为138m,窑宽为2.1m的普通窑,这是当前企业较旧的窑炉。烧成周期126.4min,燃料为煤气,平均热耗为826kCal/kg,窑炉热效率为61.64%。由于该窑炉烧成抛釉砖,速度慢,烧成时间长,窑炉的产量仅为原设计能力的50%左右。此类窑测试数量还不够,仍需增加测试数量,以供对比。

二、影响窑炉能耗的因素分析

通过对测试数据的分析,掌握目前影响窑炉能耗的有烧成产品类型、窑炉助燃风是否加热、烟气利用状况、窑顶结构情况、排烟温度及产品出窑温度、窑体表面温度、配套风机状况等影响窑炉能耗的因素,为企业降低窑炉能耗作为参考。对各影响因素的数据分析如下:

1、窑炉生产不同产品能耗数据

窑炉生产不同产品能耗数据如下表:

( 表1 窑炉不同产品能耗数据)

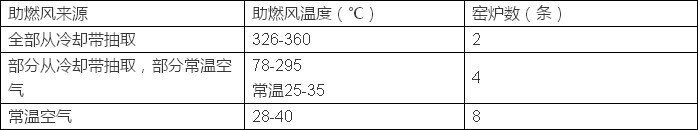

2、窑炉助燃风加热情况

窑炉助燃风加热情况如下表:

( 表2 助燃风加热情况)

所测试的14条窑炉,有2条是直接从冷却带抽热风供给助燃风使用,至烧嘴处的温度约为280-300℃;有4条从冷却带抽热风与常温风混合后作为助燃风,混合后至烧嘴处温度约为80-100℃。而另外8条窑炉未能利用冷却带热风助燃。

3、窑炉烟气利用状况

在窑炉测试过程中,发现大多数窑炉的排烟均供给了干燥器使用,但仍然有多余的烟气排空。根据测试报告中数据分析,由于较多的窑炉处于超产状态下,迫使操作上开大了排烟风机,增加了排烟量和排烟热损失,而干燥器又用不完其热量,致使对空排放,造成热量浪费。从能耗数据看出,控制空气过剩系数和排烟量的大小,对窑炉能耗和热效率影响较大。

4、窑顶结构情况

所测试的14条窑炉中,有9条为平顶结构,有5条为拱顶结构。但未能从能耗测试数据中分析出哪种结构更利于节能。

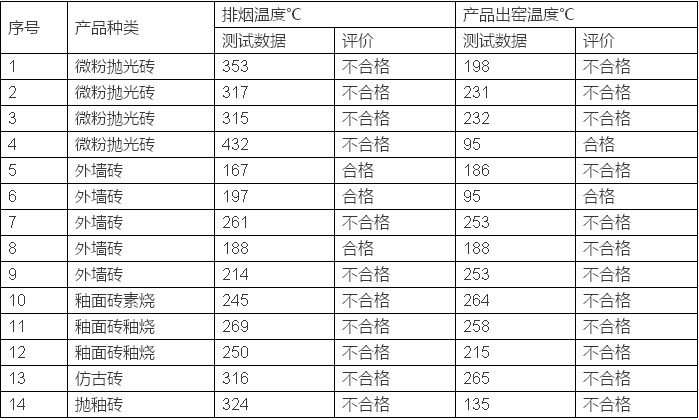

5、排烟温度及产品出窑温度

所测试的14条窑炉中,普遍存在排烟温度过高的情况。对比国家要求排烟温度≤200℃,大多数是不合格的。但由于窑炉排烟大部分供给了干燥器,浪费的是多余的排空烟气热量。对于排烟未能完全利用的排空部分,排烟温度越高、排量越大热损失越大!

测试中发现,普遍存在产品出窑温度超过标准要求的问题。如果窑炉能够加大冷却风量,将冷却后的抽热风用于助燃,应当是回收产品冷却余热达到节能目的的好办法,但目前利用量还不足,窑炉设计制造者和使用者均需要研究解决这一问题。排烟和产品出窑温度情况见表3。

(表3 排烟和产品出窑温度状况)

合格指标:排烟温度≤200 ℃,产品出窑温度≤120℃。

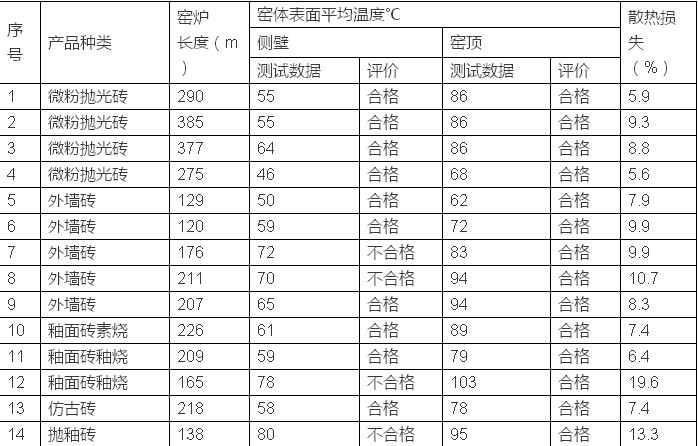

6、窑体表面温度

所测试的14条窑炉中,窑体表面温度除个别超标外,大多数合格,这表明了现在的窑炉制造商已经重视窑炉的保温。除此之外,窑炉使用者对窑炉供应商提出了更高保温要求也是一个重要的推动因素。窑炉表面温度情况见表4:

(表4 窑炉表面温度测试数据)

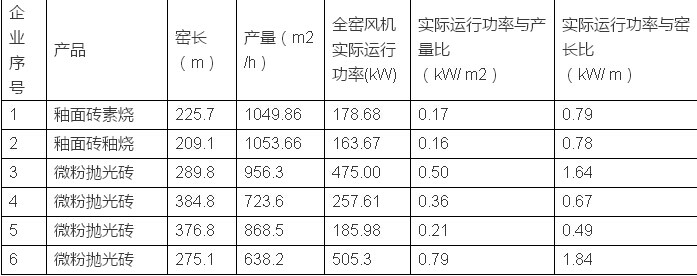

7、配套风机状况

所测试的窑炉风机全部加装了变频器。但是,在测试时抄录所配套的风机铭牌额定功率和使用功率测试仪测定的数据对比,发现其中有6条窑炉普遍存在配了过大的风机和电机,风机实际运行风量、风压和负荷大多数低于额定参数较多!因此,风机如何选型和考虑采用节能型风机将是窑炉建设单位需要重点考虑的问题。

其中,序号3和5的窑炉(为同一窑炉公司制造),其配套风机的额定功率和实际运行功率均比其他窑炉大详见表5。实际上,按窑炉长度与风机用电量比较,或产量与风机用电量比较都比其他窑炉大很多,原因之一是其配套风机过大;二是与其配套的干燥器增加了供热风机和排湿风机,因此导致用电量比其他窑炉增加。详见表6。

(表5 实际运行功率为额定功率比)

(表6 产品或窑炉长度用电单耗)

三、对如何降低窑炉能耗的几点意见

1、窑炉产量对能耗影响较大

所测试的窑炉中,其中有7条的产量均超过了窑炉原设计产量的15%以上,而有些窑炉则反过来低于原设计产量的15%,这反映了企业生产不同产品的实际情况。窑炉实际产量与原设计产量的差异将对窑炉能耗影响较大。要对比其能耗,只能在生产同一品种时比较,即使规格型号相同的窑炉,当烧成不同产品时,其能耗也会因烧成周期等因素的影响而难以对比,因此还需要在今后逐步开展更大范围的能耗测试,收集更多数据,从而取得生产各类产品平均能耗。

2、提高助燃风温度降低能耗显著

能耗测试中,我们还发现有部分窑炉冷却带的抽热因干燥器未能用完而直接排空,产生热量浪费。对同一条窑炉、生产同样产品和产量相同的情况下,如果通过助燃风回收窑炉排出的热量,可以起到明显的节能作用。较长的窑炉使用了前、后二级助燃风,但由于送风主管和烧嘴支管道都较小,不适应密度低、容积大的热风输送。当这些窑炉试图加入冷却带热风助燃时,由于烧嘴结构不适应热风,就造成窑内横向温差增大,最终只能放弃使用这一节能措施!测试的14条窑炉实现高温助燃风的仅有2条。希望企业能够充分重视这一措施,对窑炉进行包括更换助燃风机、更换风管、更换烧嘴的系统改革,达到更好的节能效果。

3、必须加强窑炉燃烧状态监控

我们发现,由于部分窑炉超产,为了维持窑内温度,将低温区温度拉前。一些企业在操作上就通过加大助燃风、加长火焰急烧,同时通过加大排烟来拉前低温区,使零压位也提前。这样的做法使排烟热损失异常地加大,造成了窑炉能耗不恰当地增加。因此,加强窑炉燃烧状态的监控措施,势在必行!窑炉在线监控,根据窑炉烧成产品状况,气候环境变化、窑炉产量变化、产品原料的改变等因素,可按实际需要调节窑炉在最佳的燃烧状态下运行。

4、降低窑炉排烟热损失和余热利用未完善

所测试的14条窑炉中,普遍存在排烟温度过高的情况。排烟温度越高热损失越大!排烟量越大热损失越大!如何控制窑炉排烟量(排烟量加大的同时排烟温度也增加)也是窑炉节能的重要方向之一。企业要加强窑炉燃烧状况地监控,窑炉制造商也要在窑炉配置燃烧系统的监控仪器、仪表。需要根据目前的排烟温度和排烟空气过剩系数,对比国家要求的标准,在操作上保持燃烧系统处于最佳状态,还可达到5-8%的节能率。窑炉余热利用方面可考虑将多余的排烟或抽热风引至热风炉配风。

5、产品出窑温度高

所测试的窑炉,大多数存在产品出窑温度超过标准要求(≤120℃)。本来应当是回收产品冷却余热并充分为窑炉燃烧系统自身用,以达到节能的目的。产品出窑温度高低也与窑炉超产有关,当产量超过窑炉设计值时,如果冷却抽热回收系统设计没跟上,会导致出窑温度高产生热量浪费。如何充分利用窑炉产品冷却余热,需要窑炉设计制造单位和使用者共同研究解决这一问题。

(责任编辑 吴旭)