在政策倒逼、原料趋紧的状况下,陶瓷公司采购的原料已经远远超出了传统熟悉的那些瓷石、瓷土或是长石、石英、高岭系列类原料了。配矿、废料、矿山及工厂尾料等开始大量进入陶瓷公司的视线。这些原料和我们之前所熟悉的原料性质存在一些差异,因此,采用以前的元素分析来判定这些原料的性能会出现一定偏差。

因此,我们需要更多的信息来衡量判断原料的性质,不可机械照搬过去规范中的品味指标要求,以求更好地稳定生产。同时,各类工艺的改进在一定程度改变了原料的加工过程,要想稳定生产,这些都要注意:

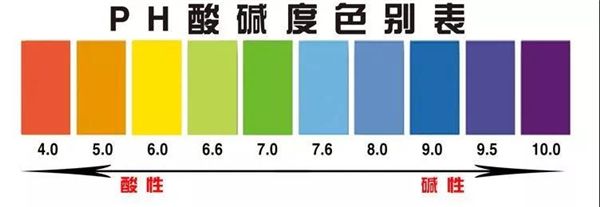

01、原料的酸碱度

这个未来需要注意。在一些低品位的矿中,为了提升数据,一些原料公司会往原料中加入一些其他原料。一般正常的做法,如在低铝土料中加入一些高铝矿物如铝矾土之类的。但也有一些企业会往原料中加入一些如尾料铝灰类工厂尾渣。

这些尾料的加入可以有效地使得检测数据能够满足正常指标,但是这些尾料本身的物化性质与常规的矿物原料存在很大的差别,这样会使得泥浆与常规的泥浆出现波动,因而导致生产出现一些波动。

类似的案例也有许多,如超细的一些物料,本身就容易与水或者其他物料发生反应,这些都会导致泥浆料性的改变,需要注意。

02、原料的粒度分布变化

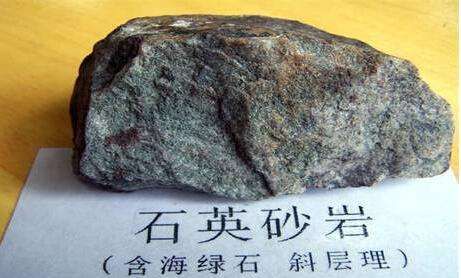

正常的瓷土瓷石类原料,本身原料的颗粒度分布是一种自然风化的有正态分布的状况。而选矿之后的矿物,不管是尾泥还是尾砂,其颗粒组成相对而言,比较高度集中。

这样的矿物数据,在球磨过程中需要注意适当调整球磨时间,以保障泥浆稳定性。尤其是尾砂类矿物原料,这些料中的硅料相对集中度较高,且其中的硅含量多为矿物石英类原料,比正常砂料的球磨较难一些。

03、加工工艺的改变

加工工艺主要是球磨工艺。球磨工艺在过去的十年内又有很大改变。

主要是原料的入球颗粒受到了很大的控制所致。目前的原料入球颗粒基本上都限制在了3cm以内,同样,球磨时间也由数十个小时降低到了十小时以内。球子的颗粒由混合大小球子变成了小球子入球磨料的方式。

这些的改变,在球磨过程中,磨料的方式得到了加强,砸料的方式被削弱。因而,入球原料的硬度也对球磨造成了很大的影响。有数据说明,如在配方中使用钾砂和钠长石原料,结果钾砂因为花岗岩风化料,容易被磨碎而得到很好的烧化,而钠长石由于硬度较高,球磨较粗,反而在烧制过程中残余比钾砂更多的情况。

现在的建陶发展历程中,由于功能化瓷砖的提出,使得我们开始大量关注新材料,考虑在建陶产品中加入新材料以提升性能。而矿山的管制又使得建陶原料的获取需要从更多的尾料、废料、低质料上下功夫。

这两个方面的改变,使得我们既需要关注新材料与传统料的匹配,又需要关注低质料的稳定使用,因而我们需要更多地衡量原料的指标来判定料的性能,以保障生产。

(责任编辑/唐永谊)