我们先来看两张关于膨胀系数的表。表格的来历应该是李家驹主编的《陶瓷工艺学》或者其他资料。强调这个主要是说明下这两个表格的历史较久,应该是在较长时间烧成制度下完成的数据研究,其含金量较高。

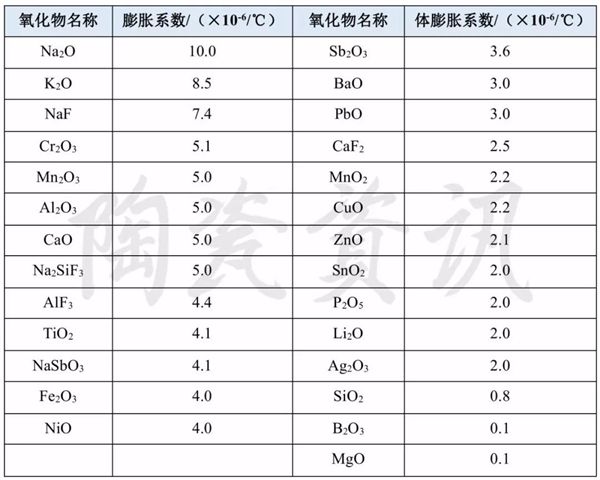

釉的膨胀系数受其化学组成和釉烧制度影响,据研究资料,形成玻璃态氧化物的体膨胀系数和加和性常数见下表。

表1:形成玻璃态氧化物的体膨胀系数和加和性常数

表2:坯料细度对膨胀系数的影响

从上表中我们可以看到,如果是从硅酸盐物理化学角度出发,毫无疑问,表1的各类氧化物的膨胀系数是材料膨胀系数值的指导数据,事实上在玻璃产品的膨胀系数配方设计时,研究人员往往会参考表1数据。

但是,在普通陶瓷不同的制备情况下,我们会发现,在同样配方的情况下,仅仅改变了球磨参数,产品的膨胀系数就发生了变化。那么,问题就产生了,物料细度发生变化的情况下,但是是材料内部发生了什么不一样的变化,才会导致同样组成的配方,同样压制试样的制备过程,同样烧成的情况下,膨胀系数出现变化呢?

我们可以容易得到一个结论,物料磨的越细,不同物料的接触机会会增加,其熔化温度越低。其反应相对而言也会越充分。

那么,表2中的3号样,毫无疑问,其开始熔化的温度肯定比1号样要早。其均化程度也会较1号样更均匀。在较长时间的电窑烧成周期中,如果试样1和试样3出现了膨胀系数差异。那么,较大概率是1号样和3号样的反应程度有差异,才会导致膨胀系数测试差异。

当然,也存在另外一种可能,就是不同细度粉料压制过程中,其排气和粉料级配差异导致试样的生坯结构有差异,从而在后续的烧成过程中,影响到了膨胀系数值测试。

但是,不管是制备也好,还是电窑烧制过程中细度差异导致反应程度差异也罢,都无法避免同样配方的试样1和试样3的膨胀系数差值。因此,我们基本上可以下一个判断:硅酸盐物理化学的知识是很好的指导理论,但要正视实际生产和理论之间的差异。

笔者想强调的问题来了,建陶的快烧,其时间比电窑烧成的速度快多了,尤其是建陶坯料,其瓷质都是陶质、炻质居多。其生产状况理应和硅物化的理论差异更大才对。如果以硅酸盐物理化学中的理论晶体知识去论证建陶的快烧过程的产品性能,未免会有很大的偏颇。

由于原料种类繁多,矿物组成也差异很大。行业在很长一段时间都是看饼烧建陶,然后进化到看数据烧陶瓷,这是一种很大的进步,笔者以为,在这样的情况下,也需注意,不可迷信晶体,因为笔者怀疑建陶的快速制备过程中,其生成的晶体并不如日用瓷那么看起来完美。

组成—制备—结构—性能。产品的性能取决于产品的结构,而结构则由组成和制备工艺决定。建陶的快速制备工艺,应该让我们认为的组成应该会发生的各项物理化学变化,其实只发生了部分而已。

(责任编辑/唐永谊)