目前,陶瓷行业普遍认为,宽体超长大产量窑炉与传统窑炉比,有其能耗低、产出大、省人工等优势。因此,近几年在国内市场成为主流,新建的窑炉越来越长。

其实,现在做很长很长的窑,已经走入了误区。

以实际案例比较:2015年,摩德娜在印度做得最长的窑炉有330米长,同期也做了180米长的窑炉。两条生产线采用同样的配方和工艺,长180米的窑比300米的窑能耗至少要节约15%以上。

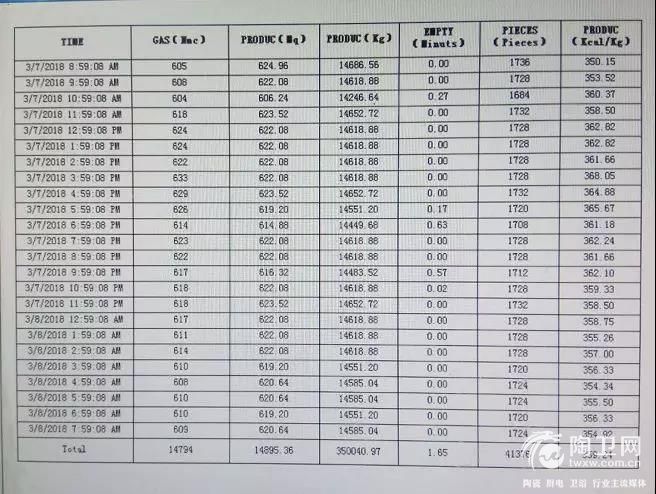

▲带最新节能系统180米长的窑炉生产600抛光砖在24小时内的能耗数据

同样周期内生产一样的600×600mm抛光砖,330米长的窑,瓷砖的能耗是1.35m³/㎡,然而180米长的窑,它的能耗可以控制在1.15 m³/㎡左右。

为什么会这样?

窑炉越长,相对能耗就越高

目前,国内对陶瓷行业的环保要求越来越高,很多产区已经要求使用天然气,陶瓷厂对能耗也越来越关注。2014年,我们做得最长的宽体窑是430米长,现在有的公司甚至做出了500多米的长窑。

其实窑越长,相对能耗就越高。

1、气耗

2017年,摩德娜在山东产区做了3个项目。窑炉都比较长,生产800×800mm的抛光砖,能耗是1.5 m³/㎡,客户很满意。其实,在印度,建的这条180米长的窑,烧800×800mm的砖能耗才到1.25 m³/㎡。(可能跟印度的产品配方与国内不同也有一定的原因。)

2、电耗

窑炉的传动,一条400米长的窑,需要配套的传动电机是80台电机。这个电机的功率要加大到1.5-2.2千瓦。如果2条200米长的窑,它的产量跟400米的产量是一样的。但是传动电机一条窑只要40台0.75-1.1千瓦的电机就够了。每一条40台,两条就80台,但它的功率已经小了。这样可以很明显比较出来,同样的产量,2条200米长的窑比400米长的窑,电耗要减少一半。

此外,以机械损耗来看,同样以传动作比较。400米长的窑炉,烧成周期35分钟,由于它转速快,这个传动的磨损齿轮基本上一年就要更换。200米长的窑,同样的烧成周期,摩德娜在印度已经实践过了,五六年都不需要更换传动的。

因为有比较,事实就很明显。

3、热能

目前我们国内的窑,大部分排烟温度很高,一般都是超过300度,甚至有的超过400度。这部分排出去的热量其实浪费掉了。如果把它利用起来供干燥窑,窑炉排烟废气的腐蚀性很大,对设备,对现场工人都有伤害。

如果是200米长的窑,我们可以把排烟温度控制在180度到200度,最多不会超过250度。

另外一点,窑越长的时候,窑内通道就越大,通道大了以后,有一部分的热没有直接作用在烧成的砖面上,没有更合理地去利用,直接当排烟废气浪费掉了,所以损耗也大。

4、其他

A、转产

换产品规格的时候,短窑比长窑更方便。陶瓷很多是订单生产,每一次转产的时候,都会产生很多损耗,单条生产线越小就越灵活,损耗也更少。

B、余热

窑炉的余热要利用,窑炉抽热要从窑后拉到窑前去,窑越长这部分热能损耗也越大。

C、故障率

实际上,窑炉长度越长,一旦出现堵窑便是严重的损失。因为生产线越长产能越大的窑炉其运转速度就越快,波及面甚广,一旦有辊棒断掉或碎砖卡住,短时间内就会导致大面积的堵窑,每次损失相当大。

窑炉出现故障的时候,假如都是停10分钟处理故障,长窑和短窑的损耗就完全不一样。

我们服务的一些品牌厂,产品追求质量,窑炉一般都不长,投入维护的成本也不高。现在的企业都在追求自动化、清洁、节能,实现自动化人工成本就会降低,而要实现自动化,所有的设备故障率一定要低,机械运行速度快,故障率就会提高。

什么长度的窑炉更合适?

清洁的环境对社会对工人都是有利的,所以国家在推天然气。天然气的成本高,节能就是关键。有些客户在做过长窑以后,慢慢理解到这些。

天然气是最好核算能耗的,我们做过比较。就在今年,印度一个客户把生产六七年的老的窑炉拆掉后,上了带摩德娜空气过剩管理系统的新窑炉,最后算这个能耗,之前是1.35 m³/㎡,现在只要1.05 m³/㎡,一年光燃气节约下来的钱就接近把这条新窑赚回来了。

短窑是否合适、可行,应该在一个什么样的范围内?

以目前生产800×800mm的砖为例,一条釉线的产量大概在15000㎡/天左右。一条釉线供一条窑,这样一条180米左右的宽体窑就刚好合适。

短窑跟长窑的优势比较,仅是笔者的一家之言,希望能够引起大家的重视。践行绿色发展理念是企业的一种责任,而节能降耗是可以让企业受益的事情,不是你有钱,就可以去浪费。

(责任编辑/唐永谊)